Při návrhu nové vstřikovací formy musí její konstruktér mimo jiné určit správnou velikost průřezu vtokového ústí – přechodu z vtokové větve do tvářecí dutiny. U forem s bezodpadovým horkým systémem toto rozhodnutí udělá dodavatel systému horkých vtoků. Pokud u klasické formy se studenými nebo polohorkými vtoky (nástřikem z horké trysky do pomocného vtokového kanálku) nemáme k dispozici hotovou analýzu plnění (simulaci plnění), musíme si pomoci sami.

Vtokové ústí je velmi citlivá oblast formy, kde se vyplatí pracovat s přesností na jednu setinu milimetru. I malá změna např. průměru ústí změní podstatně (kvadrátem) plochu ústí, která rozhoduje o správném plnění dutiny formy se všemi jeho důsledky. Rozdíly v ústích např. 16násobné formy dokáží řádně potrápit nejednoho technologa vstřikovny.

Při volbě velikosti a typu vtokového ústí musíme také ctít požadavky zákazníka na vzhledové povrchy a funkční nároky na díl. Místo ústí vtoku je pro výlisek vždy místem s koncentrací vnitřních pnutí, proto vtok např. do funkčního háčku zácvaku je vždy na pováženou.

Při ladění přesně vyrobené zánovní formy bychom se neměli zaměřovat na přímou změnu ústí, nýbrž nejprve na mírné úpravy přívodních vtokových kanálků: lokální zaoblování koutů ve větvení, místní rozšiřování vtokových větví podle výsledků zkoušek formy. K zásahu do vtokových ústí bychom se měli uchýlit teprve poté, co jsou úpravy na vtokových kanálech již vyčerpány nebo identifikovány jako málo účinné.

Při návrhu formy bychom se neměli nechat natlačit do nesmyslně malých vtokových průřezů. Uvažme např. výrobek z polystyrénu o objemu 100 cm3. Takový díl váží cca 106 gramů. K tomu předpokládejme dobu vstřiku přesně 1,0 s, průřez ústí vtoku 1 mm2 (tomu odpovídá průměr ústí asi 1,27 mm) a zanedbatelně malý objem vtokového kanálku. Rychle si spočítáme, že proud taveniny v ústí vtoku má průměrnou (tj. v určítém okamžiku plnění asi i vyšší) rychlost 100 metrů za vteřinu…což je cca 0,3 Machu !

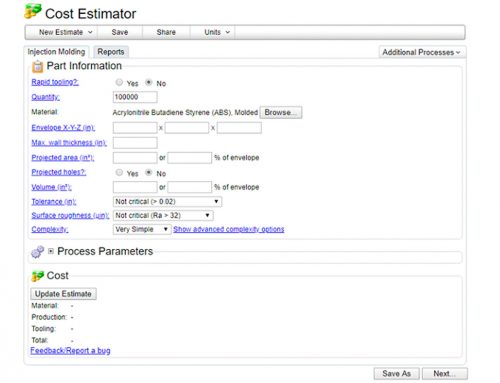

Tím jsme se dostali k limitům, které je třeba ctít: nepřekročit maximální smykové napětí (abychom makromolekuly neroztrhali) a navíc si hlídat i maximální smykovou rychlost (aby nám hmota smýkáním a ohřevem po stlačení nezdegradovala). Běžné hodnoty obou parametrů pro neplněné hmoty vidíme v tabulce dole, pro jistotu bychom si je měli prověřit v materiálovém listu nebo dotazem u výrobce konkrétní hmoty, se kterou právě pracujeme.

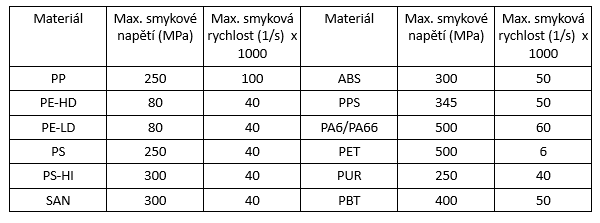

Pak už stačí použít mocninový zákon toku polymerů, zde pro kruhový průřez kanálu.

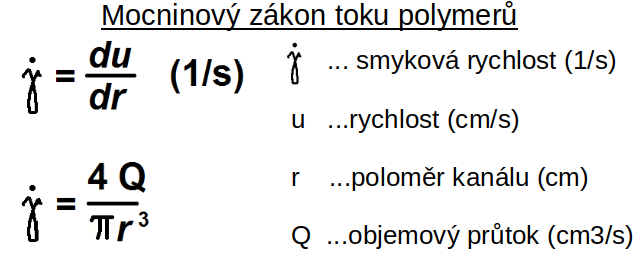

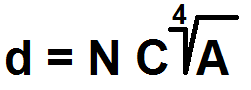

Nemáme-li ani jedno z výše uvedeného, lze pro první hrubý odhad plochy průřezu vtokového ústí využít empirický vztah od R.W.G. Pye (viz Injection Mold Design, 4. vydání z roku 1989, Halsted Inc., New York).

kde:

d … průměr ústí, mm

A … celková („omočená“, nikoli jen průmětná) plocha výlisku, mm2

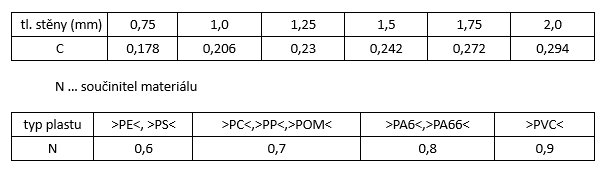

C … součinitel tloušťky stěny

Např. výlisek z >PS< viz výše by mohl mít celkovou plochu asi 300 cm2 = 30000 mm2. a tloušťku stěny řekněme 2,0 mm. Po dosazení do empirického vztahu dle Pye vychází průměr ústí: 0,6 . 0,294 . 13,16 = 2,32 mm. Rychlost vstřiku by pak v ústí dosáhla asi 23,7 m/s.

Jindřich Doležal